Fonderia a gravità

Sin dall’inizio della nostra attività produciamo piccole e medie serie per gravità. Il gruppo è dotato di 17 macchine idrauliche a gravità in Portogallo. L’alluminio fuso viene versato per gravità con un mestolo manuale in uno strumento metallico idraulico.

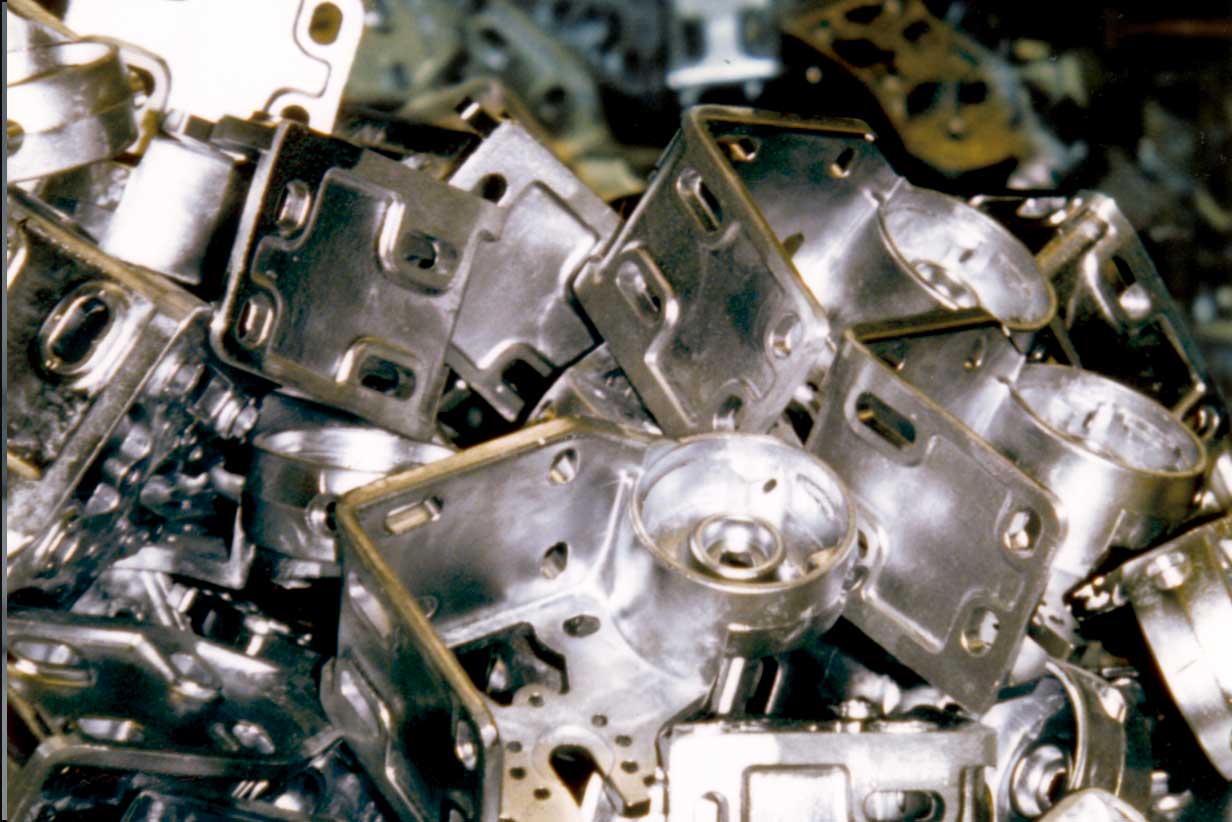

Le parti che escono sono grandi e hanno una resistenza molto elevata.

Fonderia ad iniezione di alluminio

L’alluminio viene automaticamente spinto nel forno e iniettato nello stampo da un pistone. Questo processo permette di ottenere parti più sottili e complesse che mantengono un’elevata resistenza meccanica grazie alla compattazione.

Il gruppo dispone di 9 presse ad iniezione con potenze variabili da 150 a 420 ton. Sono divisi tra Spagna e Portogallo.

L’iniezione permette di avere parti dall’aspetto più estetico ma altrettanto resistenti.

Iniezione di zama

Lo Zamak è una lega il cui componente principale è lo Zinco . Il processo di produzione delle parti è lo stesso dell’iniezione dell’alluminio con la differenza che tutti i componenti della pressa devono essere mantenuti caldi.

Il vantaggio della zama è quello di beneficiare di un ciclo di produzione più veloce. Permette la riproduzione di tutti i dettagli della parte che non dovrà essere meccanizzata.

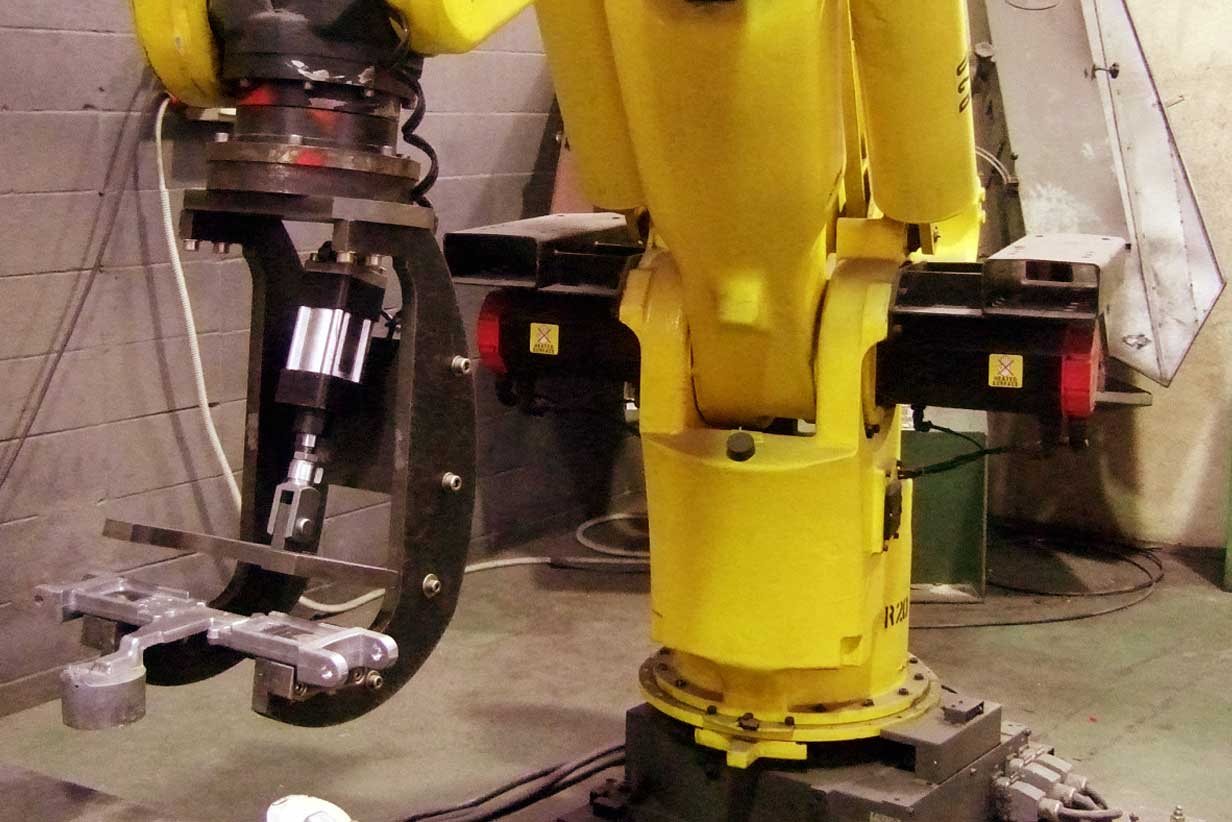

MECCANIZZAZIONE

Le officine di meccanizzazione sono presenti in tutte le unità produttive.

Per soddisfare i requisiti dei nostri sistemi, alcune parti in uscita dalla fonderia devono passare attraverso centri di lavoro per un’elevata precisione di meccanizzazione.

In questa fase controlliamo anche le viti e la finitura delle parti prima del trattamento e / o della laccatura.

NUOVA LEGA DI ALLUMINIO

Migliore resistenza delle parti

Sempre nello spirito di migliorare la qualità dei nostri prodotti, le nostre fonderie di alluminio ora utilizzano una nuova lega di alluminio per la produzione di parti di fonderia.

Questa lega contiene meno ferro rispetto alle leghe utilizzate tradizionalmente, ma è compensata dall’aumento del contenuto di manganese (un metallo di transizione simile al ferro). L’interesse è fornire un materiale che coniughi resistenza e tenacia, grazie a grani di estrema finezza.

Pertanto, la lega aumenta la resistenza meccanica e alla corrosione delle nostre parti.

Dopo aver effettuato molti test comparativi, abbiamo osservato una migliore resistenza dei nostri getti con la nuova lega dal 35% al 40% in più di resistenza rispetto alla nostra lega tradizionale.